GIESSEREI

Die Aluminiumgießerei produziert Gussstücke durch Schwerkraftgießen in Bentonitsand und Kokillen.

Wir bieten drei Gießmethoden an:

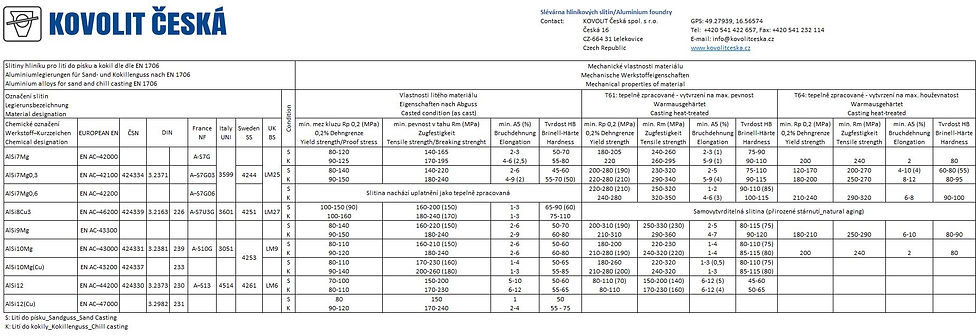

Die häufigsten Legierungsarten, die wir verwenden:

EN AC – 42100 - AlSi7Mg 0,3

EN AC – 42200 - AlSi7Mg 0,6

EN AC – 43000 - AlSi10Mg

EN AC – 44200 - AlSi12

EN AC – 46200 - AlSi8Cu3

Auf Kundenwunsch verwenden wir auch andere Legierungen.

Alle Werte der mechanischen Eigenschaften gelten für getrennt gegossene Probestäbe. Die mechanischen Eigenschaften der aus einem Gussteil entnommenen Proben, ob in Form von Rund- oder Flachstäben, können höher oder niedriger sein als die in der Tabelle angegebenen Werte, da sie hauptsächlich von der Erstarrungsgeschwindigkeit beeinflusst werden (insbesondere die S-DAS-Größe, der Prozentsatz der Porosität und die Art der Inhomogenitäten des Materials).

Die Gießereiindustrie ist ein Beispiel für einen multidisziplinären Sektor, in dem KOVOLIT Česká ihren Kunden 27 Fertigungs- und Kontrolloperationen wie in einem Blockdiagramm anbietet. Die Aufträge sind sehr unterschiedlich, wenn die Gussteile mittels kernloser Technologie hergestellt werden, die Legierung nicht wärmebehandelt werden muss, der Kunde kein Strahlen oder Bearbeiten verlangt oder umgekehrt ein Scheuern oder Auswuchten wünscht.

GIESSEN

Es ist dies der kürzeste und effizienteste Weg, um aus Flüssigmetall ein beinahe fertiges Produkt herzustellen. Die Wahl der Fertigungstechnologie hängt ab von Aspekten wie der Serienfertigung, der Formkomplexität des Gussteils, der Maßgenauigkeit, den mechanischen Eigenschaften des Gussteils oder der Oberflächenqualität.

SANDFORMGUSS („verlorene Formen“)

METALLFORMGUSS - KOKILLENGUSS

Wenn höhere mechanische Eigenschaften des Gusswerkstoffs (höhere Zugfestigkeit und Streckgrenze durch höhere Erstarrungsgeschwindigkeit; wir bieten S-DAS-Messungen – eine statistische Auswertung der Größe der sekundären Dendritenarme), eine höhere Maßgenauigkeit unbearbeiteter Oberflächen, dünnwandige Gusskonstruktionen und Formen mit kleinen Radien gewünscht werden, bietet die Gießerei dem Kunden einen Kokillenguss an. Das Kippgießen bietet eine höhere Homogenität des Materials, d.h. einen geringeren absoluten Gehalt an Oxideinschlüssen und damit höhere mechanische Eigenschaften (insbesondere Duktilität und Dauerfestigkeit) als der stationäre Schwerkraftkokillenguss. Das Kippgießen wird auch für die Fertigung von Gussteilen gewählt, die anfällig für Gießereifehler sind, wie z.B. geschlossene Luft oder Gas aus Kernen, nicht ausgelaufenes Gussstück und Kaltschweißstelle.

Das Material der Dauerform der Kokille ist Stahl oder Gusseisen, weshalb die Investitionen in die Werkzeuge wesentlich höher sind als beim Sandguss. Die höchste Haltbarkeit der Kokille wird durch entsprechend behandelten Werkzeugstahl für die Warmarbeit gewährleistet, wobei die Oberfläche der Kokille stets mit einer schützenden Keramikbeschichtung behandelt wird. Weder die Arbeit mit der Schutzbeschichtung noch die Kondensation der Kerngase dürfen die Maßhaltigkeit der Gussstücke beeinträchtigen. Das Anguss- und Eingusssystem müssen mit einer isolierenden Beschichtung versehen werden. Die Hohlräume des Gussteils bestehen aus Stahl- und Sandkernen. Für sehr dünne und belastete Sandkerne werden synthetische Materialien gewählt. Die Kokille wird mit Gasbrennern auf Betriebstemperatur vorgeheizt. Eine Überhitzung der Form oder eine lokale Kühlung zur Erzielung höherer mechanischer Eigenschaften wird durch eine Luftkühlung oder eine effizientere Wasserkühlung ermöglicht. Die thermische Stabilität der dünnwandigen Form oder kalte Stellen werden hingegen durch Isoliermaterialien oder einen lokalen Gasbrenner sichergestellt. Die Temperaturstabilität der Kokille kann durch ein in die Kokille eingebautes Thermoelement überwacht werden. Im Gegensatz zu Sandformen, bei denen die Entlüftung der Kokille durch die inhärente Durchlässigkeit des Gemischs und durch die entformten Auslässe bestimmt wird, werden bei Kokillen Kanäle in der Trennebene, sogenannte Entlüftungssteiger und Entlüftungsöffnungen, an der Oberseite des Formhohlraums verwendet, die mit verschiedenen Arten von Sieben ausgestattet sind. Sowohl die Kanäle als auch die Siebe sind so konstruiert, dass kein flüssiges Metall einfließen kann. Das Verspritzen der Oberseite der Kokillen oder die Kondensation der Gase aus den Kernen dürfen die Funktionalität der Siebe nicht beeinträchtigen.

Die Qualität des flüssigen Metalls im Formhohlraum sowie die Art der Formhohlraumfüllung werden durch Gießereifilter sichergestellt, bei denen es sich entweder um Press-, Schaumstoff- oder Gewebefilter handelt. Die Filter sind Einwegfilter.

Beispiel für den Einsatz eines Pressfilters in der Kokille im Eingusssystem - die Schmelze fließt durch Dutzende von Kanälen mit einem Durchmesser von 2 mm, der Metallfluss ist dadurch im Verteilerkanal sehr ruhig, die Filterwirkung tritt ein, und der Trichter wird schneller gefüllt. Die Filtration beeinflusst den Gehalt an endogenen und exogenen Einschlüssen und wird besonders von Gießern und Konstrukteuren geschätzt, die auf bestimmte mechanische Eigenschaften des Gussmaterials angewiesen sind. KOVOLIT Česká verwendet eine Vielzahl von Filtertypen und -größen.

PRODUKTIVITÄT BEIM GIESSEN

Die Kunden von KOVOLIT Česká profitieren von der professionellen Herangehensweise bei der Fertigung von Gussteilen.

Bei Sandformen hängt es ab von der Größe und Komplexität der Modelle, davon, ob es sich um ein Gussstück mit einem Kern / mit Kernen handelt, von der Geschicklichkeit der Gießer, die immer zwei Formmaschinen (Foromat, Rotomat) nebeneinander bedienen, von der Länge der Gießstrecke, welche eine Rollenbahn ist, auf die die fertigen Formen gestellt werden (unterer und oberer Rahmen). Der Gießer gießt dann mit einem Handgießlöffel flüssiges Metall mit der vorgeschriebenen Temperatur und anderen qualitativen Parametern in diese hinein. Die Produktivität wird auch durch die Verweildauer der Form auf der Strecke bestimmt. Aufgrund der Art der Handhabung der Form während des Auspackens wird die Verweilzeit auf der Gießstrecke sowohl durch die Erstarrungszeit als auch durch die technologische Abkühlzeit des Gussteils bestimmt.

Bei Kokillen wird die Fertigungsproduktivität durch die Bedienerzeit und die Erstarrungszeit bestimmt. Der Gießer bearbeitet die Formfläche unregelmäßig, legt Kerne und Filter in die Form ein, bedient die hydraulischen Züge für die Auswerferplatte und bis zu 5 Formteile (2 seitliche Züge, Vorder-, Hinter- und Oberteil der Form), er handhabt die Stahlkerne, gießt Metall in die Eingussmulde oder durch den Anguss und steuert die eventuelle Formkühlung. Daraufhin erstarrt das Gussteil, und die Kokille wird vom Gießer unmittelbar nach Abschluss der Erstarrung geöffnet (die Zeit wird überwacht, oder die Kokille wird automatisch geöffnet). Bei großen Gussstücken mit massiveren Angüssen kann das Gussstück aus der Kokille herausgenommen werden, bevor die Erstarrung des Angusssystems abgeschlossen ist. Die Erstarrungszeit hängt von der Menge der Schmelze, der Bauart der Kokille und der Intensität der Kühlung ab, sofern eine solche erfolgt.

Neben den entsprechenden Gussschrägen und -radien für Dauerformen und verlorene Formen sowie für Kernkästen erfordert die produktive Fertigung auf Kokillen ein ausgeprägtes Know-how bezüglich der Arbeit mit Gussüberzügen. Es wird eine möglichst niedrige Temperatur der Gießschmelze gewählt, um eine Verschlechterung während der Haltezeit zu vermeiden, um Gussfehler zu verhindern und eine maximale Produktivität zu gewährleisten.

Die Gießereiindustrie ist ein Beispiel für einen multidisziplinären Sektor, in dem KOVOLIT Česká dem Kunden 27 Fertigungs- und Kontrollvorgänge wie in einem Blockdiagramm anbietet. Die Aufträge sind sehr unterschiedlich, wenn die Gussteile mittels der kernlosen Technologie hergestellt werden, die Legierung nicht wärmebehandelt werden muss, der Kunde kein Strahlen oder Bearbeiten verlangt oder umgekehrt ein Scheuern oder Auswuchten fordert.

.png)

Sandkern (Coldbox), senkrecht in der Achse des Gussstücks platziert, die Kernmarke befindet sich in der Grundplatte der Kokille. Die Schmelze wirkt auf das Bindesystem des Kerns ein, das thermisch degradiert, und der Kern verliert an Festigkeit. Nachdem das Gussteil abgekühlt ist, wird der Kern mit einem Presslufthammer entfernt, ohne das Gussteil zu beschädigen. Dadurch entsteht im Gussteil ein Hohlraum, der sehr komplizierte Formen haben kann, da die Kerne zusammengefügt und verklebt werden können.

.png)

Wenn große Gestaltungsfreiheit und hohe Komplexität zu vertretbaren Fertigungskosten gefragt sind, kommt diese seit mehr als 5000 Jahren bestehende Fertigungstechnik zur Anwendung. Daher wird dieses Verfahren in der Prototypen- und Kleinserienfertigung, bei häufigen Modellwechseln, für Gussteile mit größeren Wandstärken und bei hohem Druck auf die Fertigungskosten eingesetzt. Höhere Anforderungen an die Maßhaltigkeit des Gussteils können durch eine spanende Bearbeitung des Gussteils erfüllt werden. Die Technologie der Wärmebehandlung sorgt für höhere mechanische Eigenschaften, jedoch nicht für so hohe wie beim Metallformgussverfahren. Lokal können jedoch Kühleisen, wärmeleitende Beschichtungen oder Kerne aus Materialien mit einem hohen Wärmespeicherkoeffizienten verwendet werden. Die von der Form und dem Kern abhängige Qualität der Gussoberfläche kann durch Beschichten mit speziellen Materialien (Graphit und Keramik) verbessert werden.

Der bentonitgebundene Formstoff (sog. Nassgus) muss angefeuchtet werden, um eine optimale Stauchfähigkeit zu erreichen. Je höher die Stauchfähigkeit des Formstoffs ist, desto höher ist die Formzähigkeit. Gleichzeitig besteht eine Abhängigkeit zwischen dem Wassergehalt des Formstoffs und der Oberflächenqualität des Gussstücks. Das Holz- bzw. Kunststoffmodell wird in eine Sandform gegossen, die aus geeigneten Quarzsandkörnern besteht, die mit einem Tonbindemittel – Bentonit in Gießereiqualität (hoher Montmorillonitgehalt) – gebunden sind. Bilden sich im Gussstück Hinterschnitte oder Hohlräume, werden sogenannte Kerne verwendet. Der Kern besteht ebenfalls aus Sand, doch wird hier ein chemisches Aushärtungsverfahren verwendet. Angüsse, die die Schwindung des flüssigen Metalls während der Erstarrung in der Form kompensieren, erstarren als zuletzt, daher werden verschiedene isolierende oder exotherme Angusssysteme eingesetzt, um diese Anforderung zu unterstützen. Nachdem die Aluminiumlegierung gegossen und erstarrt ist und das Gussstück teilweise oder vollständig abgekühlt ist, wird das Teil durch Auspacken aus der Sandform gelöst und zum nächsten Fertigungsschritt weitergeleitet.

MECHANISCHE WERKSTATT II.

-

Drehen

-

Fräsen

-

Schleifen

-

Schneiden

Der 3D-Druck ist heutzutage ein gängiges Hilfsmittel für Gießereien, da es möglich ist, eine Form oder einen Kern (aus Formsand und Metallpulvern) für die Fertigung von Prototypen oder Einzelteilen (oder einen Kühleinsatz in die Kokillen für die Serienfertigung) innerhalb von Stunden und nicht von Wochen herzustellen. Gleichzeitig hilft er den Ingenieuren bei der Auswahl der Technologie, wenn sie – wie auf dem Foto zu sehen – ein verkleinertes Modell des Gussteils haben.

Die Modelle oder Kernkästen werden aus getrocknetem Holz oder Mehrkomponentenharzen mit Füllstoffen gefertigt, die großen Objekte aus Multiplex/Sperrholz, und die Oberfläche wird durch Beschichtungen geschützt. Obwohl der Lieferant für die Fertigung der Werkzeuge CNC-Maschinen einsetzt, haben wir die Möglichkeit, die Dienste einer mit konventionellen Maschinen ausgestatteten Holzmodellbau-Werkstatt in der Gießerei in Anspruch zu nehmen und -wie auf dem Bild zu sehen – feine manuelle Nachbearbeitungen oder Korrekturen vorzunehmen. Dadurch ist die Gießerei KOVOLIT Česká sehr flexibel, wenn es um Werkzeugwechsel und Reparaturen geht.

MECHANISCHE WERKSTATT I.

-

Drehen

-

Fräsen

-

Bohren

-

Auswuchten - TWINGO - höchste Qualitätsklasse, Durchmesser 1000 / 60kg

-

Koordinatenmessgerät TRIMOS VECTRA 600Touch, Mitutoyto EURO500

-

3D CAD/CAM Software – Solid Works

SONDERANGEBOT

-

Herstellung von Gartenmöbeln aus Aluminium, von dekorativen Pfosten, Verkehrszeichen und deren Befestigungsfüßen

-

Aluminiumschweißen, Strahlen, Gleitschleifen, Schneiden, Schleifen, Polieren, Ultraschallreinigung (450 x 300 x 330), Pulverbeschichten und Nasslackieren (Ofen 1,5 x 1,2 x 0,8 m).