FONDERIE

La fonderie d’aluminium fabrique des pièces moulées en utilisant la méthode d’une coulée par gravité (moulage en sable et en coquilles).

Voici trois types de la coulée:

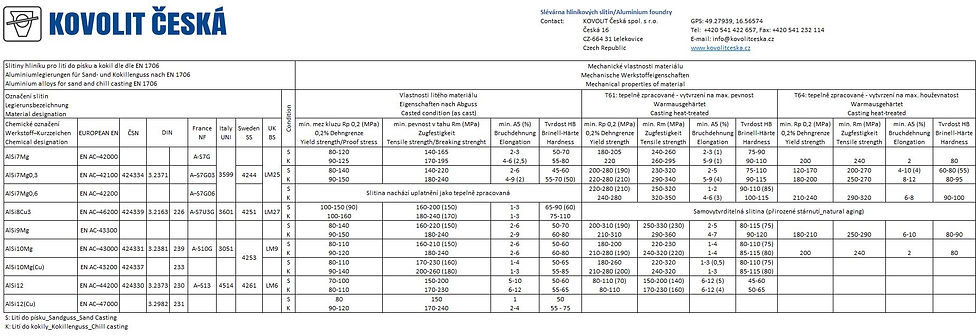

Alliages utilisés le plus fréquemment:

EN AC – 42100 - AlSi7Mg 0,3

EN AC – 42200 - AlSi7Mg 0,6

EN AC – 43000 - AlSi10Mg

EN AC – 44200 - AlSi12

EN AC – 46200 - AlSi8Cu3

Sur la demande d’un client un autre alliage peut être utilisé.

Toutes les valeurs des propriétés mécaniques s’appliquent aux barreaux d’essai coulés individuels. Les propriétés mécaniques des échantillons prélevés sur la pièce coulée, qu’ils soient sous forme de barreau rond ou plat, peuvent atteindre des valeurs supérieures ou inférieures aux valeurs tabulaires en raison de l’influence de la vitesse de solidification (notamment la dimension S-DAS, le % de porosité et le caractère non homogène du matériau).

La fonderie est un exemple d’industrie multidisciplinaire, KOVOLIT Česká propose à ses clients 27 opérations de production et de contrôle conformément au schéma fonctionnel. Les commandes varient considérablement entre elles, notamment lorsque les moulages sont réalisés avec une technologie sans noyau, l’alliage ne requiert pas de traitement thermique, le client ne demande pas de sablage ou d’usinage, ou, inversement, exige un polissage ou un équilibrage.

LE COULAGE

C’est la méthode de fabrication la plus rapide et la plus efficace pour obtenir un produit quasi fini à partir de métal en fusion. Le choix de la technologie de production dépend de certains aspects tels que la production en série, la complexité de la forme du moulage, la précision dimensionnelle, les propriétés mécaniques du matériau de moulage ou la qualité de la surface.

LA COULÉE DE MOULE EN SABLE (formes perdues)

LA COULÉE DANS DES MOULES MÉTALLIQUES – LA COQUILLE

Si des propriétés mécaniques supérieures du matériau de moulage sont requises (résistance à la traction et limite d’élasticité supérieure en raison d’une vitesse de solidification plus grande ; nous proposons des mesures S-DAS - évaluation statistique de la dimension des ramifications secondaires des dendrites), une précision dimensionnelle supérieure des surfaces non usinées, une structure à parois minces et à formes à petits rayons, nous proposons au client une coulée par gravité dans des coquilles. La coulée par inclinaison offre une homogénéité supérieure du matériau, à savoir une teneur absolue inférieure en inclusions d’oxyde et donc des propriétés mécaniques supérieures (en particulier l’allongement et la résistance à l’usure) par rapport à la coulée par gravité stationnaire dans des coquilles. La coulée par inclinaison sert également pour produire des pièces coulées ayant tendance à développer des défauts tels que l’air ou le gaz emprisonné à partir des noyaux, l’absence de remplissage et la reprise.

Le matériau du moule permanent est de l’acier ou de la fonte, l’investissement dans les outils est donc nettement plus élevé qu’avec un moule en sable. La durée de vie élevée de la coquille est assurée par un acier à outils convenant à un travail à chaud, la surface de la coquille étant toujours traitée avec un dispositif de pulvérisation céramique protecteur. La pulvérisation protectrice ou les gaz de condensation issus des noyaux ne doivent pas dégrader la précision dimensionnelle des pièces. Le système à masselottes et de remplissage doit être traité avec un vernis isolant. Les cavités de la coulée sont constituées de noyaux d’acier et de sable. Des matériaux synthétiques sont sélectionnés pour les noyaux de sable très minces et sollicités. La coquille est préchauffée à la température de service avec des brûleurs à gaz. La surchauffe du moule ou le refroidissement local pour obtenir des propriétés mécaniques supérieures permettent un refroidissement par l’air ou par l’eau plus efficace. Inversement, la stabilité thermique d’un moule à paroi mince ou d’un point froid est résolue avec des matériaux isolants ou un brûleur à gaz local. La stabilité de la température de la coquille peut être contrôlée par un thermocouple intégré à la coquille. Contrairement aux moules en sable, où la désaération de la coquille est due à la perméabilité spécifique du mélange et aux échappements moulés (dégorgeoirs), les coquilles utilisent des canaux (éjecteurs de désaération) dans le plan de division et des orifices de désaération sur l’endroit du moule creux, équipés de différents types de tamis. Les canaux et les tamis sont conçus de manière à empêcher le métal liquide de s’écouler. La pulvérisation sur la face de la coquille ou les gaz de condensation issus des noyaux ne doivent pas altérer la fonctionnalité des tamis.

La qualité du métal liquide dans la cavité du moule et le caractère du remplissage de la cavité du moule sont garantis par des filtres dédiés emboutis, en mousse ou en tissu. Les filtres sont à usage unique.

Exemple d’utilisation d’un filtre embouti dans une coquille et dans un système de remplissage - la masse fondue s’écoule à travers des dizaines de canaux d’un diamètre de 2 mm pour permettre au flux du métal de s'apaiser dans le canal de distribution. Un effet de filtration se crée alors, le remplissage est plus rapide. La filtration qui impacte la teneur en inclusions endogènes et exogènes sera évaluée principalement par les équipements spécifiques, les constructeurs prenant en compte certaines propriétés mécaniques du matériau de coulée. KOVOLIT Česká utilise plusieurs types et dimensions de filtres.

LA PRODUCTIVITÉ DE LA COULÉE

Les clients de KOVOLIT Česká bénéficient d’une approche professionnelle de la production de pièces coulées.

Pour les moules en sable, elle est déterminée par la dimension et la complexité des modèles. Tout dépend du type de coulée (à un ou plusieurs noyaux), de la dextérité de l’employé opérant toujours sur 2 équipements de moulage côte à côte (Foromat, Rotomat), de la longueur de la ligne de coulée, à savoir un convoyeur à rouleaux récupérant les moules finis (châssis inférieur et supérieur pliés), du fondeur versant manuellement le métal liquide à la température requise et d’autres paramètres de qualité. Le temps de passage du moule sur la ligne définit également la productivité. En raison du type de manipulation du moule lors du dénoyautage, le temps de passage sur la ligne de coulée est défini à la fois par le temps de solidification et par le temps de refroidissement technologique de la coulée.

Pour les coquilles, la productivité de la production est définie par le temps de service et le temps de solidification. Le fondeur traite irrégulièrement la face du moule, insère les noyaux et les filtres dans le moule, contrôle les dispositifs hydrauliques dédiés pour le plateau des éjecteurs et jusqu’à 5 pièces de moule (2 dispositifs latéraux, 1 dispositif sur l’avant, l’arrière et en haut du moule), manipule les noyaux en acier, verse du métal dans le cône de remplissage ou à travers les masselottes et commande éventuellement le refroidissement du moule. Puis la coulée se solidifie, la coquille est ouverte par le fondeur immédiatement après solidification (suivi de la durée ou ouverture automatique de la coquille). Dans le cas de grandes pièces coulées avec des masselottes plus massives, la pièce coulée peut être démoulée de la coquille avant que la solidification du système à masselottes ne soit achevée. Le temps de solidification dépend de la quantité de matière fondue, de la construction de la coquille et de l’intensité de l’éventuel refroidissement.

En plus des dépouilles de fonderie appropriées et des rayons en vigueur pour les moules et les noyaux permanents et temporaires, la production par coquille nécessite un grand savoir-faire au regard des vernis de fonderie. La température de la masse fondue est la plus basse possible de manière à éviter une dégradation pendant le temps de maintien à la température pour qu’aucun défaut n’apparaisse et faire en sorte que la productivité soit maximale.

La fonderie est un exemple d’industrie multidisciplinaire, KOVOLIT Česká propose à ses clients 27 opérations de production et de contrôle conformément au schéma fonctionnel. Les commandes varient considérablement entre elles, notamment lorsque les moulages sont réalisés avec une technologie sans noyau, l’alliage ne requiert pas de traitement thermique, le client ne demande pas de sablage ou d’usinage, ou, inversement, exige un polissage ou un équilibrage.

.png)

Noyau de sable (Coldbox) placé verticalement dans l’axe de la coulée, la portée de noyau se trouve dans la plaque de base de la coquille. La masse fondue agit sur le système liant du noyau, qui se dégrade par voie thermique, le noyau perdant de sa résistance. Une fois la coulée refroidie, le noyau est libéré avec un marteau pneumatique sans endommager la coulée. Une cavité pouvant avoir des formes très compliquées se forme dans le moulage, car les noyaux peuvent être pliés et collés.

.png)

Cette technologie de production connue depuis plus de 5 000 ans offre une grande liberté de conception et un haut niveau de complexité requis avec des coûts de production abordables. Cela explique pourquoi cette technologie est utilisée dans la production de prototypes et de petites séries, en cas de changements fréquents de modèle, pour des pièces coulées ayant une épaisseur de paroi supérieure et une pression élevée au regard des coûts de production. Des exigences plus importantes quant à la précision des dimensions de la pièce coulée peuvent être obtenues par l’usinage des pièces. Le traitement thermique garantit des propriétés mécaniques supérieures, cependant moindres par rapport à la technologie de coulée. Des refroidisseurs métalliques, des revêtements thermoconducteurs ou des noyaux constitués de matériaux à fort coefficient d’accumulation de chaleur peuvent toutefois être utilisés localement. La qualité de la surface coulée donnée par le moule et le noyau peut être améliorée par la projection de matériaux particuliers (graphite et céramique).

Le mélange à traiter uni à la bentonite (un type de mélange « brut ») doit être humidifié de manière à parvenir à une compactabilité optimale. Plus la compactabilité du mélange dédié est élevée, plus la résistance du moule est élevée. La teneur en eau du mélange et la qualité de surface de la coulée sont liés. Le modèle en bois ou en plastique est formé dans un moule en sable, qui se compose de grains de sable de silice approprié liés à un liant argileux - de la bentonite dédiée à la fonderie (teneur élevée en montmorillonite). Si des cavités sont créées dans la coulée, des noyaux sont utilisés. Le noyau est également composé de sable, mais un processus de durcissement chimique est utilisé. Les masselottes qui compensent le retrait du métal liquide lors de la solidification dans le moule se solidifient en dernier, et c’est pourquoi divers systèmes de manchons isolants ou exothermiques sont utilisés pour répondre à cette exigence. Après la coulée et la solidification de l’alliage d’aluminium, puis le refroidissement partiel ou complet de la coulée, la pièce est démoulée par martèlement et les opérations de fabrication se poursuivent.

PRÉPARATION TECHNIQUE DE LA PRODUCTION

-

Tournage

-

Fraisage

-

Meulage

-

Et autres activités

L’utilisation des technologies d’impression en 3D est désormais courante puisqu’il est possible d’obtenir en seulement quelques heures, et non plus en semaines, un moule ou un noyau (à partir d’un mélange de sable et de poudres métalliques) pour fabriquer des prototypes ou des pièces (éventuellement un insert de refroidissement dans les coquilles pour une production en série). Disposer d’un modèle réduit de coulée permet également aux ingénieurs de bien s’orienter lors du choix de la technologie, comme le montrent les photos.

Les modèles ou les noyaux sont en bois séché ou en résines à composants multiples avec des charges, des objets à grande surface en multiplex / contreplaqué, la surface étant protégée par un vernis. Bien que le fournisseur utilise des machines CNC pour fabriquer les outils, nous pouvons passer sur le site par les services d’un atelier de modélisme en bois équipé de machines conventionnelles et réaliser des travaux de finition ou de correction manuelle fine, comme indiqué sur le cliché. La fonderie KOVOLIT Česká est ainsi très souple lorsqu’il convient de modifier et de réparer des outils.

USINAGE

-

Tournage

-

Fraisage

-

Perçage

-

Équilibrage

-

Et autres activités

OFFRE SPECIALE

-

Production de mobilier de jardin en aluminium, colonnes décoratives, panneaux de signalisation d’aluminium et leur soutien embase

-

Soudure aluminium, grenaillage, arrondissage, coupage, meulage, polissage, nettoyage par ultrason (450x300x330), vernissage en poudre et par voie humide (four 1,5x1,2x0,8 m).